在泵阀设备运行中,密封圈虽属小件,却直接决定设备效率与安全。据行业数据,30%以上的泵阀故障源于密封失效,轻则停机检修,重则引发介质泄漏、生产线瘫痪,造成百万级损失。结合多年生产与配套经验,我们从核心维度拆解选型技巧,帮行业同仁避坑增效。

一、精准匹配工况:选型的核心前提

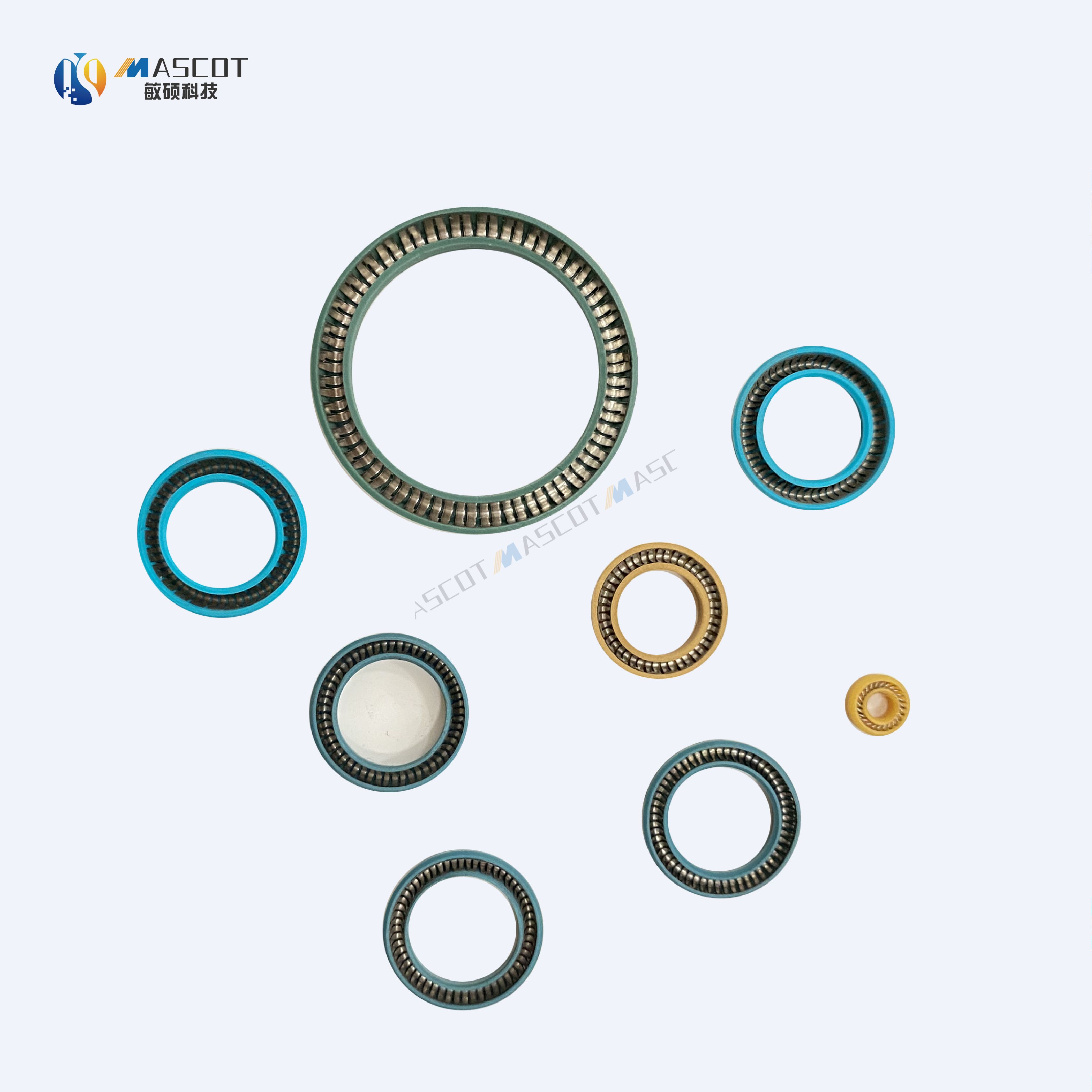

工况参数是选型的根本依据,需重点把控四大维度。压力方面,低压工况(<10MPa)可选缠绕垫片,10-70MPa适配空心充惰气金属O形环,超70MPa则优先Inconel C形环,其刀刃式结构可实现应力集中密封。温度上,-200~300℃可用304不锈钢,300~550℃升级为316Ti不锈钢,超750℃需采用钼合金镀金材质。

介质特性直接决定材质兼容性:强酸环境选四氟材质,含氯介质禁用304不锈钢,中性油液用丁腈橡胶(NBR)即可。动态密封需额外关注转速,超过1000rpm建议采用机械密封,其摩擦系数稳定,适配高速离心力影响。

二、科学甄选材质:平衡性能与成本

材质选择需兼顾工况适配与性价比。弹性体材料中,氟橡胶(FKM)耐高温、耐腐性优,适合苛刻工况但成本较高;三元乙丙橡胶(EPDM)耐臭氧老化,适配酸碱介质;丁腈橡胶性价比突出,适用于普通油液场景。聚氨酯(PU)密封圈耐磨性极强,拉伸强度高,适配液压系统、往复运动密封场景,且抗撕裂性能优于多数弹性体;聚四氟乙烯(PTFE,即四氟)密封圈耐腐蚀性近乎全能,耐温范围广(-200~260℃),摩擦系数极低,适合强腐蚀、高洁净及低温工况,仅需注意其弹性较差,常需搭配弹性基体使用。

三、适配结构与避坑:厂家实操提醒

密封结构需匹配安装形式:静态密封(法兰、阀门)可选O形圈、矩形圈,动态密封(泵轴)需带弹簧蓄能结构。尺寸精度至关重要,需确保压缩率合理,过大易变形损坏,过小则密封失效。

规避常见误区是延长寿命的关键:勿用实心金属O形圈做旋转轴封,易3小时内磨损卡死;高温工况需预留温度余量,避免实际温度超材质上限导致寿命骤减;切勿过度依赖供应商推荐,需主动提供完整工况参数。

综上,密封圈选型需遵循“工况定基准、材质做适配、结构补细节”的原则。复杂工况建议先进行样品台架测试,验证兼容性与耐久性。选择具备资质的供应商,可获得定制化方案,从源头保障泵阀设备长效稳定运行。作为深耕密封领域20年的源头厂商,敏硕密封凭借多项国际质量认证与独家材料配方,构建了全链条服务体系。针对泵阀行业需求,敏硕可提供定制化方案服务,配套工况分析与技术支持,已为新能源、航空航天、石油等领域提供高可靠密封解决方案,是泵阀企业选型合作的优选伙伴。