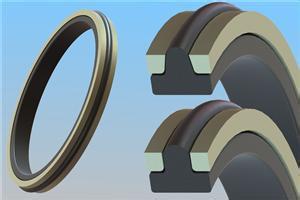

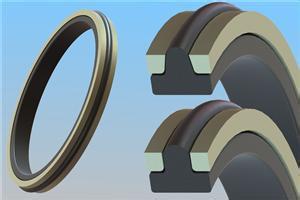

一、PTFE阶梯环的改性技术

斯特封密封件中的PTFE阶梯环通过填充青铜粉实现了性能显著提升。填充后,PTFE的摩擦系数从纯PTFE的0.04–0.2降低至0.02–0.04,耐磨性提高了约300%。改性机制主要包括以下几个方面:

1. 导热性增强:青铜粉的加入使PTFE的导热系数从0.25 W/(m·K)提升至0.5 W/(m·K),有效改善了高温工况下的散热性能和热应力分布。

2. 尺寸稳定性提高:填充后材料的压缩永久变形率由25%降至5%以下,在-45℃至200℃范围内保持良好的几何精度。

3. 抗挤出性提升:形成的青铜粉网络结构增强了材料的抗挤出能力,在60 MPa高压环境下,抗挤出强度可达35 MPa,是纯PTFE的175%。 二、弹性体O形圈的材料选择

二、弹性体O形圈的材料选择

斯特封配套O形圈通常选用NBR或FKM橡胶,根据介质特性进行差异化选型:

NBR(丁腈橡胶)适用于矿物油基液压油。丙烯腈含量在18%–50%之间可平衡耐油性与低温性能(最低使用温度可达-40℃)。其极性氰基(–CN)对石油类介质具有良好亲和力,但不适用于酯类油和强氧化剂环境。

FKM(氟橡胶)由偏氟乙烯(VDF)与六氟丙烯(HFP)共聚而成,氟含量为66%–70%,可耐受合成酯类油品及150℃以上高温。C–F键键能高达485 kJ/mol,对酸、碱及燃料油等介质具有卓越的耐受性。

三、材料协同工作机制

斯特封的卓越密封性能,源于PTFE阶梯环与弹性体O形圈构成的动态协同系统。

动态补偿是基础。O形圈凭借15%-25%的预压缩量提供持续弹力,可自动补偿PTFE环在运行中产生的磨损间隙,确保密封的持久稳定。

界面结合是桥梁。通过钠-萘络合物对PTFE表面进行活化处理,使其接触角从115°大幅降至70°,从而与橡胶实现高达5MPa的牢固粘接,保障了组件在动态工况下的整体性。

压力响应是关键。在高压下,当PTFE环发生冷流变形时,其背后的O形圈能通过最大30%的体积压缩来提供自适应支撑,将系统压力转化为持续的密封接触压力,共同抵御介质挤出。

这三重机制紧密配合,共同构成了斯特封应对复杂工况的可靠密封内核。 四、工程应用中的材料适配

四、工程应用中的材料适配

针对不同工况,敏硕推荐以下材料组合方案:

冶金设备:采用FKM O形圈与25%玻纤填充PTFE环的组合,能够耐受连铸机800℃的辐射热及酸雾腐蚀环境。

极地机械:选用高丙烯腈含量(40%)的NBR配合铜粉填充PTFE,在-60℃的极低温条件下仍能保持良好的弹性和密封性能。

矿山机械:采用FKM与二硫化钼改性PTFE的组合,并附加刮尘副唇结构,其使用寿命较标准配置可提升50%。

斯特封密封件中的PTFE阶梯环通过填充青铜粉实现了性能显著提升。填充后,PTFE的摩擦系数从纯PTFE的0.04–0.2降低至0.02–0.04,耐磨性提高了约300%。改性机制主要包括以下几个方面:

1. 导热性增强:青铜粉的加入使PTFE的导热系数从0.25 W/(m·K)提升至0.5 W/(m·K),有效改善了高温工况下的散热性能和热应力分布。

2. 尺寸稳定性提高:填充后材料的压缩永久变形率由25%降至5%以下,在-45℃至200℃范围内保持良好的几何精度。

3. 抗挤出性提升:形成的青铜粉网络结构增强了材料的抗挤出能力,在60 MPa高压环境下,抗挤出强度可达35 MPa,是纯PTFE的175%。

斯特封配套O形圈通常选用NBR或FKM橡胶,根据介质特性进行差异化选型:

NBR(丁腈橡胶)适用于矿物油基液压油。丙烯腈含量在18%–50%之间可平衡耐油性与低温性能(最低使用温度可达-40℃)。其极性氰基(–CN)对石油类介质具有良好亲和力,但不适用于酯类油和强氧化剂环境。

FKM(氟橡胶)由偏氟乙烯(VDF)与六氟丙烯(HFP)共聚而成,氟含量为66%–70%,可耐受合成酯类油品及150℃以上高温。C–F键键能高达485 kJ/mol,对酸、碱及燃料油等介质具有卓越的耐受性。

三、材料协同工作机制

斯特封的卓越密封性能,源于PTFE阶梯环与弹性体O形圈构成的动态协同系统。

动态补偿是基础。O形圈凭借15%-25%的预压缩量提供持续弹力,可自动补偿PTFE环在运行中产生的磨损间隙,确保密封的持久稳定。

界面结合是桥梁。通过钠-萘络合物对PTFE表面进行活化处理,使其接触角从115°大幅降至70°,从而与橡胶实现高达5MPa的牢固粘接,保障了组件在动态工况下的整体性。

压力响应是关键。在高压下,当PTFE环发生冷流变形时,其背后的O形圈能通过最大30%的体积压缩来提供自适应支撑,将系统压力转化为持续的密封接触压力,共同抵御介质挤出。

这三重机制紧密配合,共同构成了斯特封应对复杂工况的可靠密封内核。

针对不同工况,敏硕推荐以下材料组合方案:

冶金设备:采用FKM O形圈与25%玻纤填充PTFE环的组合,能够耐受连铸机800℃的辐射热及酸雾腐蚀环境。

极地机械:选用高丙烯腈含量(40%)的NBR配合铜粉填充PTFE,在-60℃的极低温条件下仍能保持良好的弹性和密封性能。

矿山机械:采用FKM与二硫化钼改性PTFE的组合,并附加刮尘副唇结构,其使用寿命较标准配置可提升50%。