在工业液压与气动领域,密封件的性能对整个系统的稳定运行和使用寿命有着重要影响。而 V 型密封圈凭借其独特优势,在重载、高压等复杂工况下发挥着关键作用,接下来我们一同深入探秘 V 型密封圈。

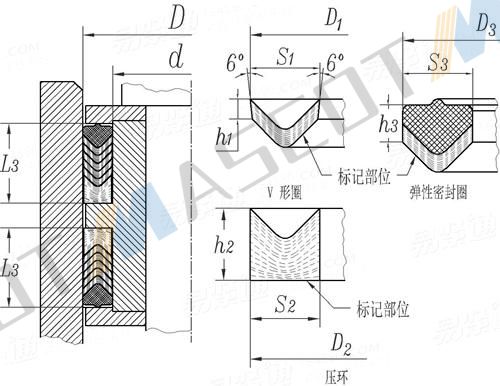

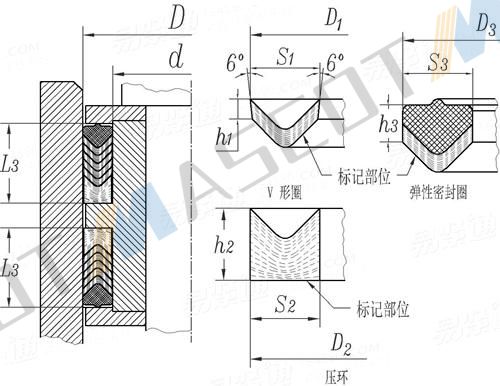

V 型密封圈有着独特构造,这也铸就了它的不凡性能。它的截面呈 “V” 形,属于轴向作用的唇形密封件,与常见的 O 型圈不同,通常以组合件形式使用。一套完整的 V 型密封系统包含多个 V 型圈、一个支撑环(耐磨环)和一个压环。这种构造使其适用性广泛,不仅适用于往复运动(如液压缸的活塞杆密封),还能应对低速旋转和螺旋运动。

V 型密封圈通过双重机制实现动态密封,首先是初始预紧提供静态保障。在安装过程中,借助压盖对 V 型密封圈组合件施加轴向压紧力,这一作用力会让 V 型圈的唇部发生弹性变形,使其张开并紧密贴合在密封表面(如活塞杆或缸筒内壁)。由此产生的初始接触压力,即便在系统压力为零的状态下,也能有效实现静态密封,阻止介质泄漏。

其次是压力适应实现动态强化。当系统开始运转,介质压力便成为密封的重要驱动力。压力会通过缝隙作用在 V 型圈的唇后,产生径向力,将密封唇更紧密地 “推” 向密封表面。并且,系统压力越高,密封唇与表面的接触压力就越大,密封效果也随之增强,这一特性让它十分适合中高压工况。 同时,多唇协同形成冗余守护。多个 V 型圈叠加使用,如同为系统设置了多道密封防线,即便其中一道唇口因杂质或磨损出现轻微损坏,其余唇口仍能正常工作,大幅提升密封的可靠性与安全性。而背后的支撑环则能防止密封圈在高压下被挤入活动部件的配合间隙,保障其长期稳定运行。

同时,多唇协同形成冗余守护。多个 V 型圈叠加使用,如同为系统设置了多道密封防线,即便其中一道唇口因杂质或磨损出现轻微损坏,其余唇口仍能正常工作,大幅提升密封的可靠性与安全性。而背后的支撑环则能防止密封圈在高压下被挤入活动部件的配合间隙,保障其长期稳定运行。

基于上述特性,V 型密封圈优势显著。它密封可靠性高,在高压、冲击载荷下仍能稳定密封,故障率低;耐压抗冲击能力强,配合支撑环可承受较高压力,还能缓冲压力波动和液压冲击;具备出色的磨损自动补偿能力,唇口磨损后,在介质压力作用下可自动径向跟进,延长使用寿命;并且可调易维护,出现轻微泄漏时,无需更换密封件或拆卸设备,仅拧紧压盖螺母即可恢复密封性能,降低维护成本与时间;通过选择不同材质,还能适应多种介质,适用范围广泛。

正因如此,V 型密封圈成为诸多严苛场景的理想之选,在工程机械(如挖掘机、装载机、起重机等的液压油缸)、重型冶金设备(如轧钢机、锻压机的液压系统)、高压阀门以及各类对安全性、可靠性和可维护性要求高的往复运动密封场合中,都能看到它的身影。

V 型密封圈有着独特构造,这也铸就了它的不凡性能。它的截面呈 “V” 形,属于轴向作用的唇形密封件,与常见的 O 型圈不同,通常以组合件形式使用。一套完整的 V 型密封系统包含多个 V 型圈、一个支撑环(耐磨环)和一个压环。这种构造使其适用性广泛,不仅适用于往复运动(如液压缸的活塞杆密封),还能应对低速旋转和螺旋运动。

V 型密封圈通过双重机制实现动态密封,首先是初始预紧提供静态保障。在安装过程中,借助压盖对 V 型密封圈组合件施加轴向压紧力,这一作用力会让 V 型圈的唇部发生弹性变形,使其张开并紧密贴合在密封表面(如活塞杆或缸筒内壁)。由此产生的初始接触压力,即便在系统压力为零的状态下,也能有效实现静态密封,阻止介质泄漏。

其次是压力适应实现动态强化。当系统开始运转,介质压力便成为密封的重要驱动力。压力会通过缝隙作用在 V 型圈的唇后,产生径向力,将密封唇更紧密地 “推” 向密封表面。并且,系统压力越高,密封唇与表面的接触压力就越大,密封效果也随之增强,这一特性让它十分适合中高压工况。

基于上述特性,V 型密封圈优势显著。它密封可靠性高,在高压、冲击载荷下仍能稳定密封,故障率低;耐压抗冲击能力强,配合支撑环可承受较高压力,还能缓冲压力波动和液压冲击;具备出色的磨损自动补偿能力,唇口磨损后,在介质压力作用下可自动径向跟进,延长使用寿命;并且可调易维护,出现轻微泄漏时,无需更换密封件或拆卸设备,仅拧紧压盖螺母即可恢复密封性能,降低维护成本与时间;通过选择不同材质,还能适应多种介质,适用范围广泛。

正因如此,V 型密封圈成为诸多严苛场景的理想之选,在工程机械(如挖掘机、装载机、起重机等的液压油缸)、重型冶金设备(如轧钢机、锻压机的液压系统)、高压阀门以及各类对安全性、可靠性和可维护性要求高的往复运动密封场合中,都能看到它的身影。